Wymagania:

- realizacja optymalnej pod kątem technicznym i ekonomicznym instalacji zasilania sprężonym powietrzem dla łącznie 54 odbiorników w ramach modernizacji układów pomocniczych stacji uzdatniania wody

- zapewnienie pełnego zapotrzebowania powietrza produkowanego z jednej sprężarki dla wszystkich punktów odbioru przy założonym współczynniku jednoczesności pracy

- dostosowanie pomieszczenia sprężarkowni pod kątem wentylacji (utrzymanie odpowiedniej temperatury w pomieszczeniu sprężarkowni)

- realizacja robót montażowych bez zakłóceń ciągłości pracy elektrowni

Zakres prac:

- demontaż eksploatowanych urządzeń i instalacji rurowej

- projekt i wykonawstwo instalacji sprężonego powietrza

- wykonawstwo pełnego układu wentylacji i modernizacja istniejącej instalacji

- opracowanie projektu wykonawczego

Niższe koszty produkcji

Pełna redundancja układu

Montaż bez zakłóceń pracy

Korzyści dla inwestora:

- zaprojektowanie efektywnego energetycznie systemu pozwalającego na obniżenie kosztów produkcji

- kompleksowa realizacja prac z zachowaniem rygorystycznych standardów BHP i ppoż., bez zakłóceń pracy elektrowni

- w pełni redundantny układ wytwarzania sprężonego powietrza dla warunków roboczych

Sprawdź szczegóły nt. wdrożonych urządzeń i usług:

Zadanie polegało na zaprojektowaniu i wykonawstwie instalacji sprężonego powietrza w ramach modernizacji układów technologicznych stacji uzdatniania wody w jednej z elektrowni. Zaprojektowana instalacja będzie służyła do wytwarzania sprężonego powietrza, które będzie zasilać łącznie 54 odbiorniki. Dzięki doświadczeniu w realizacji prac na instalacjach przemysłowych, gdzie wymagane jest zachowanie najwyższych standardów BHP i ppoż. oraz niejednokrotnie zapewnienie ciągłości produkcji, zadanie zostało wykonane kompleksowo w sposób, który nie zakłócił pracy przedsiębiorstwa.

Jak zaprojektować energooszczędną instalację sprężonego powietrza

Projekt energooszczędnej instalacji rozpoczęliśmy od dokładnej analizy zapotrzebowania na sprężone powietrze pod względem jego ilości, jakości, ciśnienia oraz zużycia w czasie. Na ogół instalacje projektuje się pod potrzeby konkretnej technologii, jakiej używa lub wymaga Inwestor.

Jednym z kluczowych aspektów związanych z realizacją zadania była inwentaryzacja obiektu w celu wyboru najlepszej możliwej lokalizacji nowych urządzeń oraz zapewnienia dostępu do prowadzenia prac eksploatacyjnych i serwisowych.

Nasi projektanci dobrali odpowiednią instalację o żądanych parametrach (tj. wydajność, ciśnienie, współczynnik jednoczesności pracy, klasa czystości, wymagany punkt rosy) przy możliwie najniższym koszcie. Efektywny energetycznie system pozwoli na znaczne zmniejszenie oszczędności energii, a tym samym wpłynie na obniżenie kosztów produkcji.

Wykonanie instalacji sprężonego powietrza

Gdy projekt wykonawczy był już gotowy, mogliśmy przystąpić do realizacji zadania. W pierwszej kolejności zdemontowaliśmy uprzednio eksploatowane urządzenia wraz z instalacją rurową. Następnie rozpoczęto montaż właściwej instalacji.

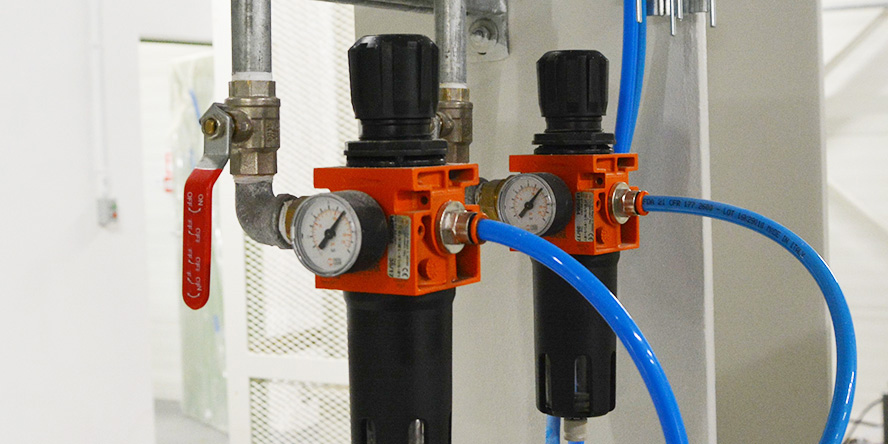

Zgodnie ze specyfikacją Inwestora instalacja została wykonana z rur nierdzewnych, choć zwykle instalacje sprężonego powietrza wykonuje się z rur ocynkowanych.

Zmodernizowana instalacja zapewnia pełne zapotrzebowanie powietrza produkowanego z jednej sprężarki dla wszystkich punktów odbioru. Sumarycznie układ zasila sprężonym powietrzem 54 odbiorniki, w tym wyspy zaworowe sterujące napędami dwustanowymi, napędy regulacyjne, stanowisko pomiarowe 4-odbiorowe, analizator alkaiczności oraz napęd dwustanowy sterowany bezpośrednio. W momencie wystąpienia zakłócenia w linii wytwarzającej powietrze następuje automatyczne uruchomienie drugiej linii.

Co ważne, w przypadku wystąpienia dla wyżej opisanego układu zapotrzebowania na sprężone powietrze większego niż robocze, możliwa będzie równoczesna praca dwóch sprężarek oraz osuszaczy.

Instalacja wentylacji dla pomieszczenia sprężarkowni

W związku z modernizacją instalacji należało dostosować pomieszczenia sprężarkowni w zakresie warunków zainstalowanych w nim urządzeń. Wobec tego wykonaliśmy pełny układ wentylacji wraz z kanałami wyrzutowymi gorącego powietrza ze sprężarek, kanałów czerpnych oraz uzupełniliśmy instalacje wentylacyjne obsługujące sprężarki o siłowniki elektryczne na przepustnicach (czerpnych i wyrzutowych).

Ostatecznym etapem inwestycji było opracowanie projektu powykonawczego, uwzględniającego zmiany względem pierwotnego projektu, wprowadzone podczas montażu. Przed oddaniem instalacji do użytku rurociągi sprężonego powietrza zostały dokładnie oczyszczone. Ponadto przeprowadziliśmy również próbę ciśnieniową w celu potwierdzenia szczelności instalacji. Jej pozytywny wynik był równoznaczny z uruchomieniem instalacji.

Elementy instalacji sprężonego powietrza

Dla prawidłowego działania całego układu dobraliśmy i zamontowaliśmy następujące urządzenia:

- sprężarki śrubowe olejowe z napędem bezpośrednim o odpowiedniej wydajności i ciśnieniu – 2 sztuki;

- modułowe osuszacze adsorpcyjne – 2 sztuki;

- separatory cyklonowe z czasowo sterowanymi drenami kondensatu – 2 sztuki;

- filtry z czasowo sterowanymi drenami kondensatu bezpośrednio za separatorami cyklonowymi oraz przed i za osuszaczami – 6 sztuk;

- zbiornik buforowy sprężonego powietrza z izolacją dostosowaną do warunków zewnętrznych wyposażony w manometr, zawór bezpieczeństwa oraz zawór spustowy z automatycznym drenem kondensatu i grzałką – 1 sztuka;

- separator wody i oleju, jako element instalacji odprowadzenia kondensatu – 1 sztuka.