Dostarczyliśmy oświetlenie hali produkcyjnej i awaryjne LED dla jednej z największych i najwyższych hal magazynowych w Polsce. Wysokie wymagania techniczne takiego obiektu to zaledwie jedna strona medalu. Druga to skomplikowana logistyka i liczne, międzynarodowe grono podwykonawców. Pomogło elastyczne podejście, w połączeniu z bieżącą koordynacją i ścisłym nadzorem prac.

W przypadku tego dużego producenta polimerów budowany obiekt wymagał awaryjnego oświetlenia przemysłowego i biurowego dla magazynu propylenu (Packaging Hall) i bramy wjazdowej (Gate House). Główne wyzwania dotyczyły części przemysłowej, która obejmowała:

- pomieszczenia socjalne i techniczne,

- stacje trafo i rozdzielnie elektryczne,

- bardzo wysokie pomieszczenia magazynowe, w tym magazyn produktu gotowego.

Główne wyzwania dotyczyły zaprojektowania instalacji oświetlenia awaryjnego dla najwyższych obiektów, których wysokości mieściła się w granicach od 18 do 26 m. Tu zastosowaliśmy oprawy o dużym strumieniu świetlnym (>590 lm i 770 lm).

Dodatkowo klient wymagał, aby oświetlenie umożliwiało łatwą konserwację.

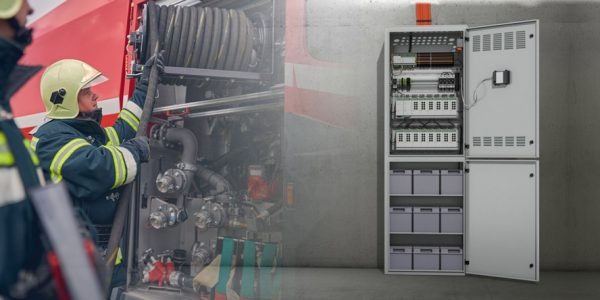

Szczególnie ważna była minimalna częstotliwość serwisowania, szczególnie istotna w przypadku trudnodostępnych miejsc. Dlatego oświetlenie awaryjne, zarówno w wykonaniu przemysłowym jak i biurowym, zrealizowaliśmy z wykorzystaniem dwóch centralnych baterii EATON DG-S.

Co daje oświetlenie przemysłowe i awaryjne LED zasilane baterią centralną?

Dzięki centralnemu systemowi zasilania, wszystkie oprawy mogą być kontrolowane z jednego punktu, zazwyczaj zlokalizowanego w strefie łatwego dostępu. W razie potrzeby konserwacji lub naprawy obsługa ma szybki i wygodny dostęp do centralnej baterii. Konserwator może działać szybko i efektywnie, nie przerywając pracy całego systemu oświetlenia.

Co daje oświetlenie przemysłowe i awaryjne LED zasilane baterią centralną?

Dzięki centralnemu systemowi zasilania, wszystkie oprawy mogą być kontrolowane z jednego punktu, zazwyczaj zlokalizowanego w strefie łatwego dostępu. W razie potrzeby konserwacji lub naprawy obsługa ma szybki i wygodny dostęp do centralnej baterii. Konserwator może działać szybko i efektywnie, nie przerywając pracy całego systemu oświetlenia.

W ten sposób mogliśmy znacznie ograniczyć późniejsze koszty obsługi, co w dłuższej perspektywie przyniosło klientowi wymierne korzyści finansowe. Praca na tak dużych wysokościach, jak w tym przypadku, wymagałaby specjalistycznego sprzętu, rusztowania lub prac alpinistycznych. To nie tylko zwiększa koszty, ale także stwarza niebezpieczeństwo dla personelu oraz infrastruktury zakładu.

Łatwa konserwacja to mniejszy koszt całkowity

Kiedy klient zgłasza potrzebę oświetlenia awaryjnego dla hali magazynowej, oczekiwania są całkiem spore. Mieliśmy zaprojektować skuteczne oświetlenie w jednej z najwyższych hal magazynowych w Polsce, której wysokość dochodziła nawet do 26 m. Ale to nie wszystko. Oświetlenie musiało być dopasowane do potrzeb oraz do wielkości budynków, typów (funkcji), pomieszczeń, a także warunków środowiskowych.

Opracowanie takiego systemu to nie tylko kwestia obliczeń i doboru optymalnych technicznie i kosztowo opraw, ale także opracowanie wyjątkowo takiego systemu, który ograniczy ilość potencjalnych interwencji serwisowych na dużej wysokości.

Właśnie owa łatwość konserwacji jest czynnikiem, który ostatecznie może obniżyć całkowity koszt użytkowania systemu oświetlenia bazującego na centralnej baterii. W przypadku opraw z akumulatorem ta sama operacja w kosztuje dużo więcej, ponieważ do kosztu opraw dochodzą koszty instalacji – tym wyższe, im bardziej miejsce instalacji jest trudno dostępne (w przypadku naszego klienta oprawy znajdują się 7 m nad posadzką, a posadzka – na wysokości pierwszego piętra).

Przykład:

W budynku ma znaleźć się 300 opraw akumulatorowych (średni koszt 100 zł). Konstrukcja budynku sprawia, że koszty konserwacji (np. wynajęcie zwyżki z ekipą) wynoszą min. 50 zł/1 szt. W takim przypadku koszt całkowity inwestycji wyniesie prawie dwa razy więcej niż koszt samych urządzeń!

Załóżmy, że w budynku ma znaleźć się 300 opraw akumulatorowych (średni koszt 100 zł). Konstrukcja budynku sprawia, że koszty konserwacji (np. wynajęcie zwyżki z ekipą) wynoszą min. 50 zł/1 szt. W takim przypadku koszt całkowity inwestycji wyniesie prawie dwa razy więcej niż koszt samych urządzeń!

Załóżmy, że w budynku ma znaleźć się 300 opraw akumulatorowych (średni koszt 100 zł). Konstrukcja budynku sprawia, że koszty konserwacji (np. wynajęcie zwyżki z ekipą) wynoszą min. 50 zł/1 szt.

W takim przypadku koszt całkowity inwestycji wyniesie prawie dwa razy więcej niż koszt samych urządzeń!

Przy instalacji wykorzystującej centralną baterię koszt konserwacji jest minimalny (baterię centralną serwisuje się raz do roku, w jednym miejscu). Z naszego doświadczenia wynika, że różnica w koszcie dostawy urządzeń i wykonania instalacji z centralną baterią zwraca się po około pięciu latach.

Projektowanie oświetlenia: na co zwrócić uwagę?

Aby prawidłowo dobrać oprawy przemysłowe – zarówno podstawowe, jak i awaryjne – trzeba uwzględnić kilka kluczowych zasad:

- Specyfika środowiska: oprawy muszą być odporne na zapylenie, wilgoć, temperaturę oraz warunki chemiczne. Dodatkowo w obszarach zagrożonych wybuchem wymagane są oprawy oświetleniowe do stref zagrożonych wybuchem (ATEX).

- Niezawodność i łatwość konserwacji: oświetlenie najlepiej wykonać tak, by ułatwić serwisowanie i zapewnić dłuższą żywotność systemu.

- Dostosowanie do potrzeb użytkownika: wybór opraw musi uwzględniać specyficzne potrzeby klienta, takie jak wysokość montażu oraz konieczność zapewnienia odpowiedniego natężenia oświetlenia w kluczowych strefach.

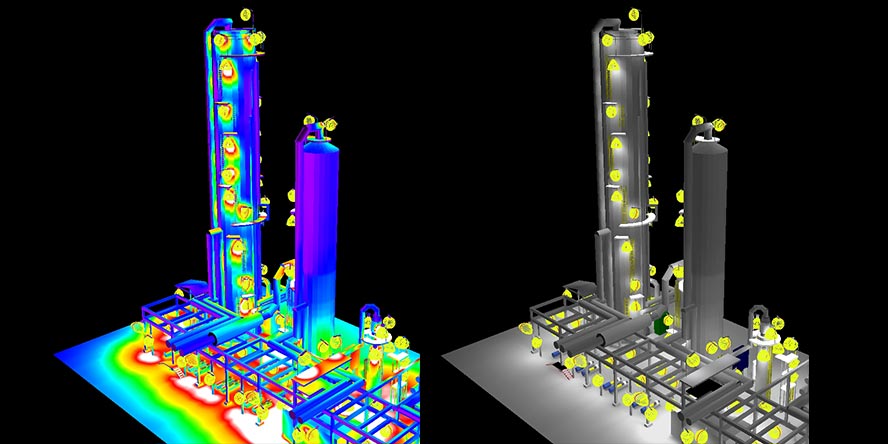

Gdy już dobierzemy oprawy, które spełniają wszystkie wymagania inwestora oraz wymagania normatywne, w kolejnym kroku modelujemy właściwe rozmieszczenie poszczególnych opraw. Tylko w ten sposób możemy zapewnić pracownikom odpowiednie natężenie oświetlenia, zarówno podczas normalnej pracy, jak i ewakuacji.

Międzynarodowy projekt to spore grono podwykonawców

Projekt, w którym uczestniczyliśmy to rozbudowa największego ośrodka produkcji propylenu i polipropylenu w Europie Środkowo-Wschodniej. Projekt, prowadzony w formule „zaprojektuj i wybuduj” nadzorował koreański koncern Hyundai Engineering Co. Ltd. Zadaniem naszych inżynierów było zaprojektowanie oraz dostawa oświetlenia awaryjnego dla dwóch wykonawców: ze Słowacji i z Polski.

To kolejny międzynarodowy projekt, w którym oprócz wyzwań stricte technicznych musieliśmy się zmierzyć z „czynnikiem ludzkim”. Na szczęście dla naszych inżynierów poruszanie się w środowisku międzynarodowym, pełnym różnic kulturowych i różnic w standardach pracy, nie jest problemem. Dotychczasowe doświadczenie pozwoliło nam zrealizować projekt terminowo, minimalizując ryzyko kosztownych przestojów i optymalizując całkowity koszt eksploatacji systemu oświetleniowego.