Problem:

- zagrożenie wybuchem mieszaniny pyłu z miału węglowego i powietrza w momencie zetknięcia się ze źródłem zapłonu (np. gorącą powierzchnią, iskrami mechanicznymi i elektrostatycznymi, otwartym źródłem ognia) w aparatach biorących udział w procesach magazynowania, odpylania, mielenia oraz transportu pneumatycznego na terenie młynowni węgla

- niezabudowany taśmociąg uniemożliwiający zabudowę butli odsprzęgających

Opracowanie kompleksowej koncepcji

Połączenie systemów bezpieczeństwa

Wyłącznie certyfikowane zabezpieczenia

Rozwiązanie:

- poprawa bezpieczeństwa poprzez zastosowanie odpowiednich rozwiązań technicznych, chroniących urządzenia procesowe przed skutkami potencjalnego wybuchu

- zabezpieczenie zbiornika miału węglowego za pomocą systemu tłumienia wybuchu HRD

- wzmocnienie przesypu i częściowa zabudowa taśmociągu dostarczającego miał węglowy z hali węgla do zbiornika miału węglowego, umożliwiające montaż systemu odsprzęgania wybuchu typu HRD na zasypie do zbiornika

- zabezpieczenie młyna węglowego systemami tłumienia i odsprzęgania wybuchu typu HRD

- zabezpieczenie rurociągu transportującego pył węglowy pionowo w dół z młyna do filtra poprzez zabudowę certyfikowanego panela odciążającego na diverterze

- projekt i montaż ram adaptacyjnych dla nowych, certyfikowanych paneli dekompresyjnych na filtrze technologicznym

- zastosowanie systemu odcięcia/odsprzęgania wybuchu za pomocą butli HRD na kanale pyłowym (transport pyłu węglowego z młyna do filtra) oraz do zabezpieczenia małego zbiornika buforowego

- opracowanie powykonawczej oceny ryzyka wybuchu w zakresie przeprowadzonej modernizacji

Sprawdź szczegóły nt. wdrożonych urządzeń i usług:

Tworzenie się atmosfer wybuchowych wewnątrz urządzeń i instalacji procesowych

W związku ze specyfiką procesów technologicznych, jakie zachodzą w urządzeniach produkcyjnych takich jak silosy, filtry powietrza czy zabudowane przesypy, eliminacja tworzących się atmosfer wybuchowych wewnątrz tych aparatów bywa nie tylko skomplikowana i kosztowna, lecz czasami po prostu niewykonalna.

Wynika to z tego, że procesy kruszenia, mieszania, przesypywania, mielenia, rozdrabniania produktu w czasie transportu bliskiego etc. naturalnie generują pył oraz potencjalne źródła zapłonu.

Zagrożenie wybuchem w młynowni węgla

Przeprowadzona w cementowni ocena ryzyka wybuchu wskazała na podjęcie odpowiednich działań pod kątem zabezpieczenia urządzeń technologicznych, które przyczynią się do zredukowania poziomu występującego zagrożenia. Przeprowadzenie prac z zakresu bezpieczeństwa wybuchowego zlecono specjalistom GRUPY WOLFF.

Modernizacja młynowni węgla pod kątem bezpieczeństwa wybuchowego wynikała z zagrożeń, jakie stwarza mieszanina pyłu węgla i powietrza w momencie zetknięcia się z np. gorącą powierzchnią, iskrami mechanicznymi i elektrostatycznymi, otwartym źródłem ognia, stanowiącymi źródło zapłonu. Ryzyko dotyczyło przede wszystkim aparatów biorących udział w procesach magazynowania, mielenia oraz transportu pneumatycznego.

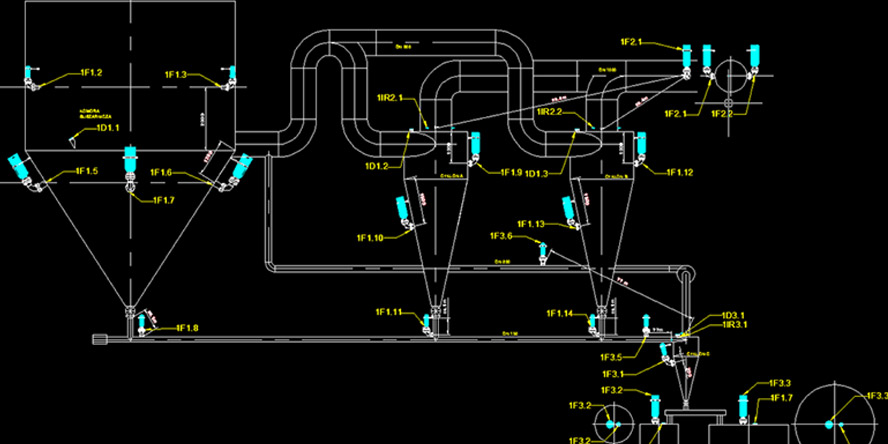

Zadaniem naszych inżynierów był dobór odpowiednich rozwiązań technicznych chroniących urządzenia tworzące całą instalację tj. zbiornik miału węglowego, młyn wraz z przewodem pyłowym, filtr technologiczny oraz układu przenośników węgla przed skutkami ewentualnego wybuchu.

Kompleksowe zabezpieczenie przeciwwybuchowe urządzeń technologicznych

W ramach przeprowadzonego zlecenia nasi inżynierowie opracowali projekt, a także zrealizowali dostawę i montaż systemów przeciwwybuchowych. W sprawnym przebiegu prac pomogły zarówno wiedza jak i doświadczenie w zakresie bezpieczeństwa wybuchowego, a także znajomość procesów realizowanych przez cementownię. Poniżej przedstawimy, w jaki sposób zapewniono ochronę poszczególnych urządzeń:

- zbiornik buforowy miału węglowego wraz z układem transportu do młyna

W ramach przeprowadzonych prac taśmociąg dostarczający miał węglowy z hali węgla do zbiornika miału węglowego, został częściowo zabudowany, a przesyp wzmocniony. Pozwoliło to na montaż systemu odsprzęgania wybuchu za pomocą butli HRD na zasypie do zbiornika.

Sam zbiornik miału węglowego nie był wcześniej zabezpieczony przed skutkami wybuchu. Gdyby do niego doszło, zbiornik zostałby prawdopodobnie rozerwany, a wybuch mógłby rozprzestrzenić się na pozostałe aparaty instalacji produkcyjnej. W związku z tym zbiornik zabezpieczono systemem tłumienia i odsprzęgania wybuchu HRD od strony taśmociągu.

- młyn rolowo-misowy wraz z instalacją transportu pyłu węglowego do filtra

Młyn wyposażony jest w instalację inertyzacji CO2 oraz instalację inertyzacji za pomocą pyłu mineralnego, których celem jest ograniczenie ryzyka zapalenia się produktu. Jednak w sytuacji, w której doszłoby do zapłonu, instalacje te nie byłyby w stanie ochronić urządzenia przed skutkami wybuchu.

W związku z tym młyn węglowy został zabezpieczony poprzez systemy tłumienia i odsprzęgania wybuchu – w sumie 6 butli HRD. Pięć z nich zamontowano na młynie węglowym, natomiast jedną na przewodzie pyłowym transportującym pył z młyna do filtra (odcięcie wybuchu).

Rurociąg transportujący pył węglowy pionowo w dół z młyna do filtra dodatkowo zabezpieczono panelem dekompresyjnym na diverterze. W przypadku wystąpienia wybuchu konstrukcja zapewni redukcję ciśnienia wybuchu w rurociągu, a także zmniejszy ryzyko przeniesienia się wybuchu z filtra do młyna i odwrotnie.

- filtr technologiczny z układem transportu pyłu do silosów

Do tej pory znajdujący się na terenie młynowni filtr tkaninowy zabezpieczony był niecertyfikowanymi klapami odciążającymi wybuch. W ramach realizowanej modernizacji wymieniono je na certyfikowane panele dekompresyjne, które zapewnią jeszcze bardziej niezawodną ochronę urządzenia. W przypadku wystąpienia wybuchu wewnątrz filtra zagrożone są również pozostałe aparaty instalacji. Do ich ochrony zastosowano system odcięcia/odsprzęgania wybuchu za pomocą butli HRD na kanale pyłowym (transport pyłu węglowego z młyna do filtra). Za pomocą jednej z butli HRD zabezpieczono mały zbiornik buforowy zlokalizowany między filtrem a pompą śrubową.

Powykonawcza ocena ryzyka wybuchu

Przeprowadzona modernizacja młynowni węgla została poddana powykonawczej ocenie ryzyka wybuchu, którą opracowali nasi specjaliści z zakresu ATEX. Jej celem była ocena stanu technicznego, skuteczności i przydatności zastosowanych rozwiązań technicznych.

Bez wątpienia zrealizowana modernizacja młynowni węgla w znaczący sposób wpłynęła na poprawę bezpieczeństwa wybuchowego w zakładzie, w związku z czym podjęcie dalszych działań obniżających poziom ryzyka nie jest wymagane. Należy w tym miejscu zaznaczyć, że w przypadku, gdy w obrębie obszaru objętego modernizacją nastąpią istotne z punktu widzenia bezpieczeństwa zmiany, konieczne będzie wykonanie aktualizacji dokumentów ATEX.

Zagrożenie wybuchem w cementowni – dowiedz się więcej i zobacz zdjęcia z realizacji

Tematyka związana z przeprowadzoną modernizacją młynowni węgla została bardziej szczegółowo omówiona w poniższym artykule:

Dowiesz się z niego:

- jakie parametry wybuchowości mają wpływ na dobór odpowiednich zabezpieczeń przeciwwybuchowych,

- jak chronić się przed zagrożeniem powstawania atmosfer wybuchowych w pomieszczeniach produkcyjnych i wewnątrz urządzeń procesowych,

- które rozwiązania techniczne są przeznaczone do zabezpieczenia przeciwwybuchowego urządzeń na instalacji młynowni węgla (szczegółowy opis zrealizowanej modernizacji wraz ze zdjęciami).